A nehéziparban szánt gyűrűk: tervezési alapelvek és működési igények

2025.08.01

2025.08.01

Ipari hírek

Ipari hírek

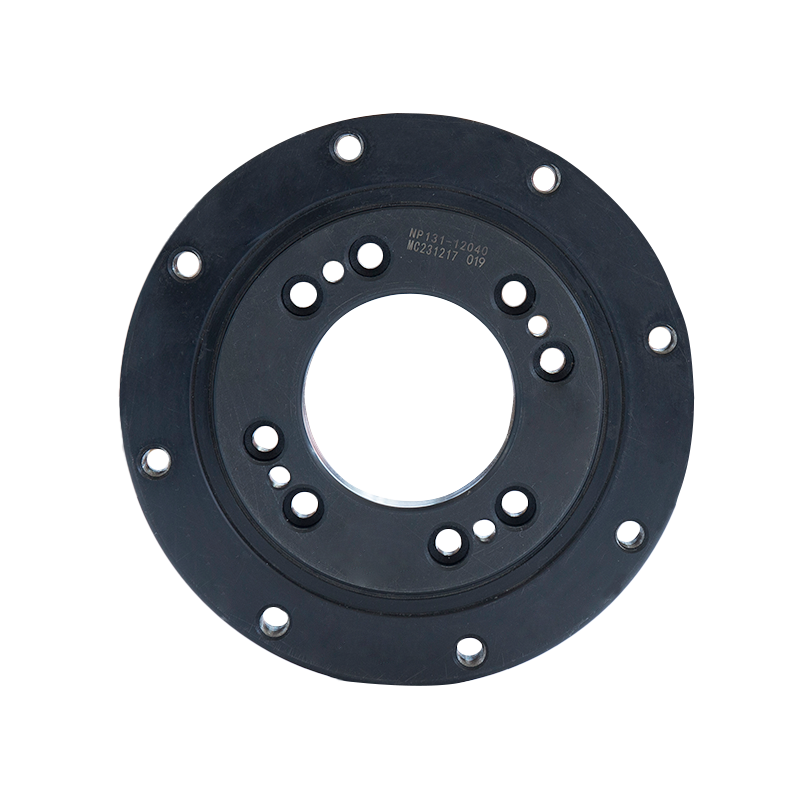

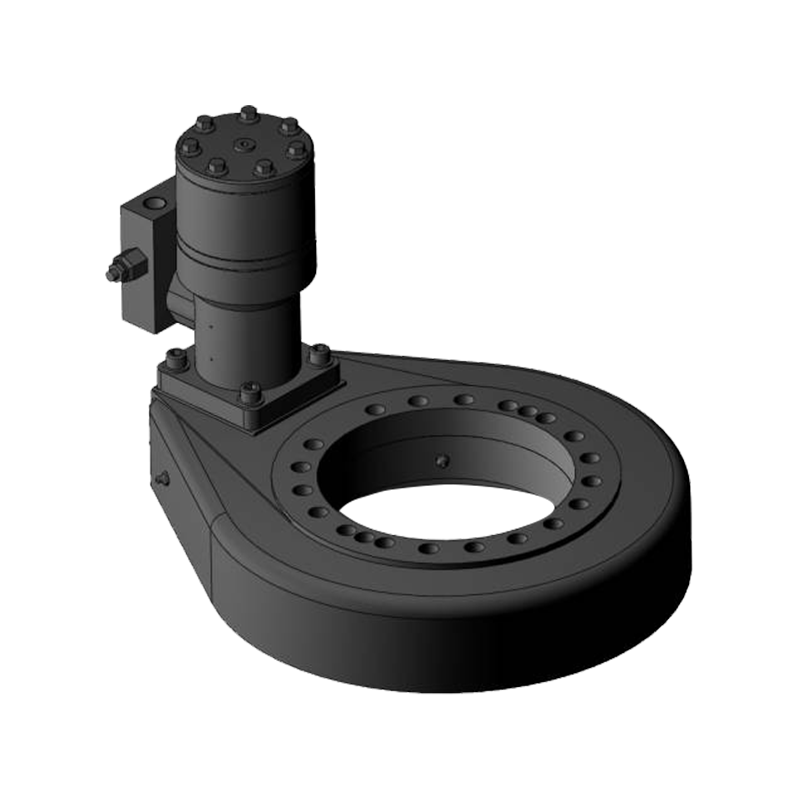

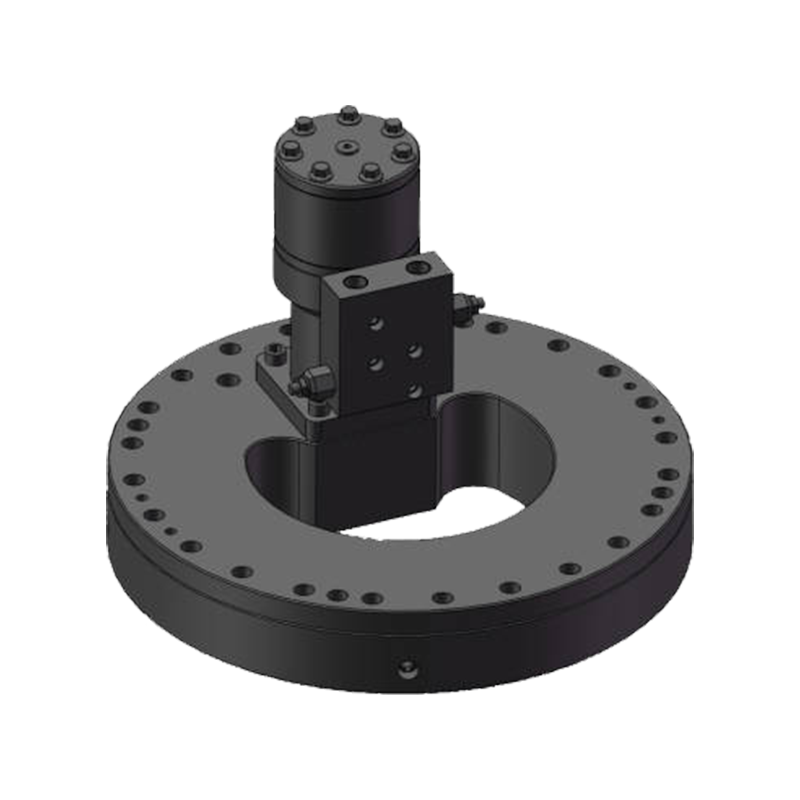

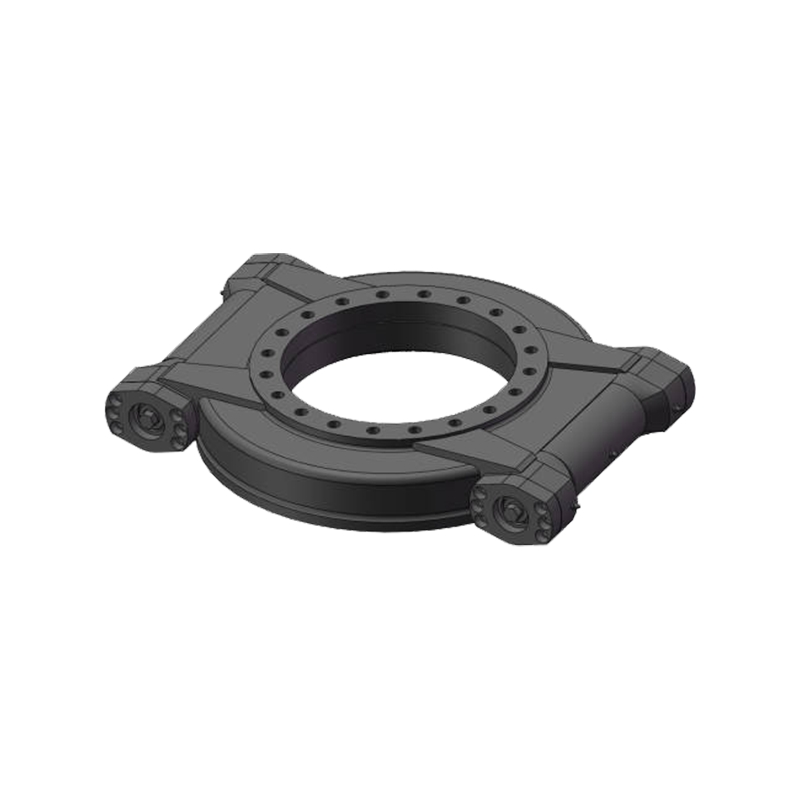

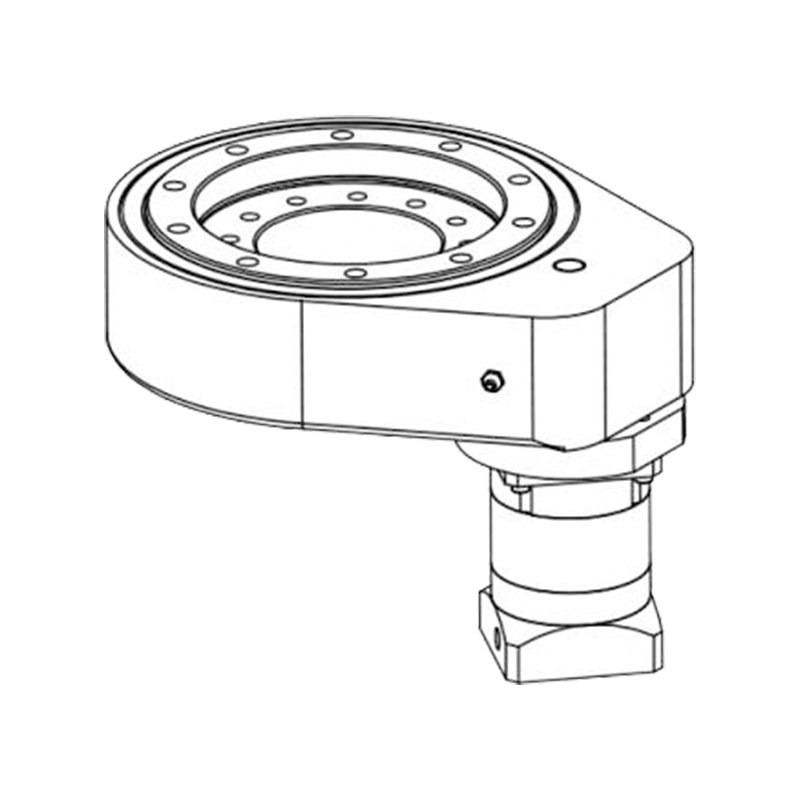

A sztrájk gyűrűk a nagy átmérőjű forgási csapágyak kritikus osztályát képviselik, amelyek lehetővé teszik az ellenőrzött mozgást szélsőséges terhelések alatt a nehéz gépek alkalmazásaiban. Ezek a speciális alkatrészek egyesítik a sugárirányú, tengelyirányú és pillanatnyi terhelési kapacitást egyetlen kompakt szerelvényekben, amelyek nélkülözhetetlenek az építéshez, a bányászathoz, a szélenergiához és az anyagkezelő berendezésekhez.

Alapvető tervezési konfigurációk

Elsődleges szerkezeti típusok

-

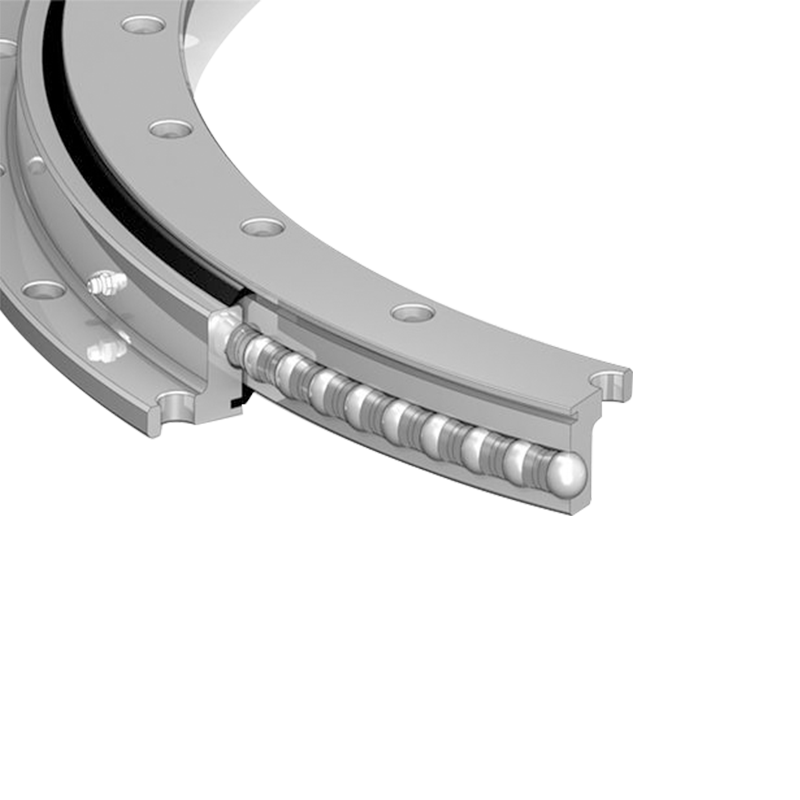

Egysoros négypontos érintkezőgolyó (a leggyakoribb ipari konfiguráció)

-

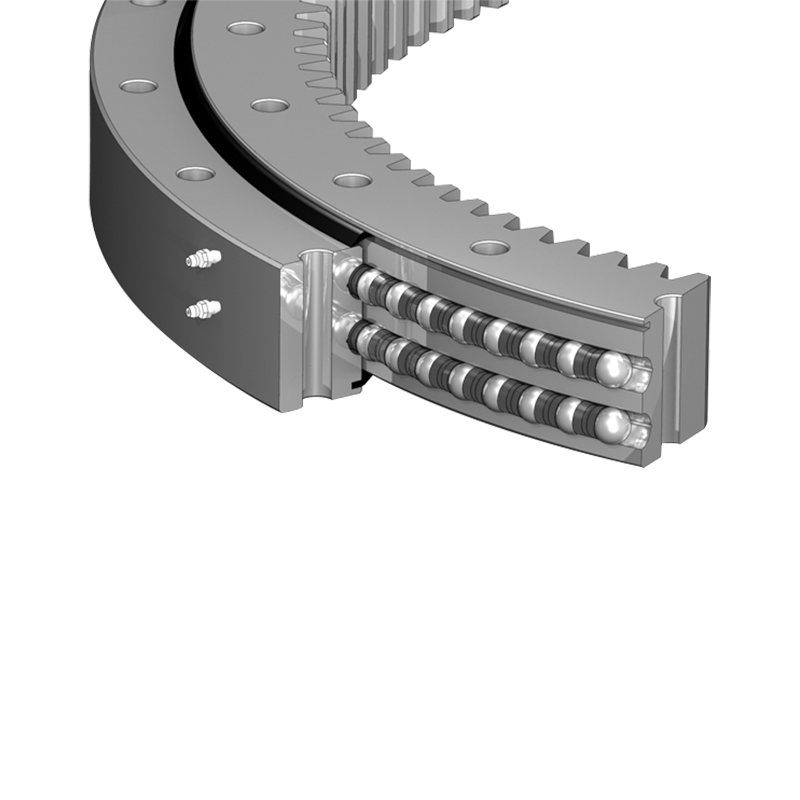

Kettős soros golyó (fokozott terheléseloszlás)

-

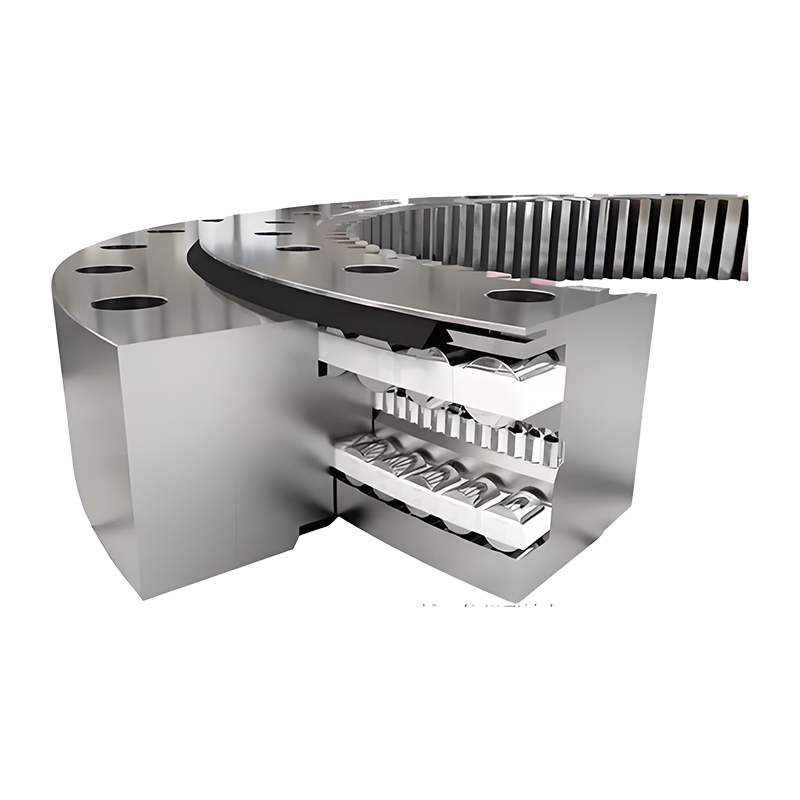

Keresztezett henger (kiváló pillanatnyi terhelési kapacitás)

-

Három soros henger (maximális terhelés-hordozási képesség)

Kritikus tervezési elemek

-

Versenypálya geometria (Gótikus ív vs. kör alakú profil)

-

Fogaskerék -integráció (Külső/belső fogkonfigurációk)

-

Felszerelési rendelkezések (csavarminták, pilóta átmérője)

-

Tömítő rendszerek (Multi-Labyrinth, V-gyűrű vagy kompozit tömítések)

Anyagtudományi megfontolások

Standard kohászat

-

Versenypályás anyagok : 42Crmo4 (58-62 HRC-re megkeményedve)

-

Gördülő elemek : 100cr6 csapágy acél (60-64 óra)

-

Szerkezeti alkatrészek : S355j2g3 szénacél

Speciális ötvözetek

-

Korrózióálló variánsok : 1.4418 rozsdamentes acél

-

Alacsony hőmérsékleti alkalmazások : 34crnimo6 speciális hőkezeléssel

-

Magas hőmérsékleti verziók : Case-keményített 32Crmov12-28

Rakománykapacitásmérnök

Statikus terhelési besorolások

-

Alapvető statikus kapacitás (C₀) : 500 kN - 50 000 kN tartomány

-

Pillanatnyi terhelési kapacitás (m) : 50 KNM - 5000 KNM

-

Kombinált terhelési számítások (ISO 76/281 szabványok)

Dinamikus teljesítmény

-

Fáradtsági becslés (L10 életszámítás)

-

Kenési követelmények (A zsírválasztás a DN érték alapján)

-

Sebességkorlátozások (Általában <50 fordulat / perc nagy átmérőjű)

Ipari alkalmazás bontás

Építőipari gépek

-

Lánctalkos daruk : 3000-5000 mm átmérőjű egységek

-

Toronydaruk : Pillanatnyi terhelés optimalizált minták

-

Betonszivattyúk : Kompakt nagy merevségváltozók

Energiaágazat -alkalmazások

-

Szélturbina hangmagasság/ásító rendszerek : 1500-4000 mm méretű

-

Napenergia -nyomkövető rendszerek : Költség-optimalizált minták

-

Vízenergia -berendezés : Korrózióálló verziók

Anyagkezelő rendszerek

-

Stacker-racilimerek : 4000-8000 mm átmérőjű

-

Hajó rakodó : Sósvízi környezeti csomagok

-

Bányászati lapátok : Extrém hatásálló minták

Gyártási folyamatok

Pontossági megmunkálás

-

Versenypálya -őrlés (A forma pontosságának <0,01 mm)

-

Fogaskerekes fogantyú (DIN 3962/ISO 1328 szabványok)

-

Szerelőfelület befejezése (Síkosság <0,05 mm/m)

Hőkezelés

-

Eset megkeményedése (2-5 mm-es tok mélysége)

-

Indukciós megkeményedés (lokalizált versenypályás kezelés)

-

Stressz enyhítő (Vibrációs öregedési technikák)

Minőségi ellenőrzés

-

NDT ellenőrzés (UT, MPI, behatolási tesztelés)

-

Koordináta mérés (Gear profil ellenőrzése)

-

Futó tesztek (Teljes méretű terhelésvizsgálat)

Karbantartási és szolgáltatási megfontolások

Kenési stratégiák

-

Központosított zsírrendszerek (automatikus feltöltés)

-

Olajfürdő -kenés (nagysebességű alkalmazások)

-

Speciális kenőanyagok (élelmiszer-minőségű, szélsőséges nyomás)

Viseljen megfigyelést

-

Vibrációs elemzés (csapágy állapotának követése)

-

Zsírmintavétel (Viseljen részecske -elemzést)

-

Visszahúzási mérés (fogaskerék -kopás jelzés)

Feltörekvő technológiai fejlemények

Fejlett anyagok

-

Hibrid kerámiacsapágyak (Szilícium -nitrid görgők)

-

Felületi tervezés (DLC bevonatok, lézer texturálás)

-

Összetett alkatrészek (szénszálas tartó gyűrűk)

Intelligens csapágyrendszerek

-

Beágyazott érzékelők (feszültség, hőmérséklet, rezgés)

-

Vezeték nélküli állapotfigyelés (IOT integráció)

-

Prediktív karbantartási algoritmusok

Gyártási innovációk

-

Additív javítási technikák (A versenypályák lézer burkolata)

-

Digitális iker szimuláció (A terheléseloszlás optimalizálása)

-

Automatizált összeszerelő rendszerek

Kiválasztási és specifikációs iránymutatások

Tervezési paraméter ellenőrző lista

-

Terhelési esettanulmány -elemzés (A legrosszabb eset-forgatókönyv értékelése)

-

Környezeti tényezők (hőmérséklet, szennyeződés)

-

Mozgási profil (oszcilláló vs. folyamatos forgás)

-

ÉLETI ÉLETI KÖVETELMÉNYEK SZOLGÁLTATÁSA (Karbantartási akadálymentesség)

Költségoptimalizálási megközelítések

-

Standard vs. egyedi tervek (Átfutási idő kompromisszumok)

-

Anyagválasztás (Teljesítmény vs. költség -egyenleg)

-

Alternatívák lezárása (működési feltételek illesztése)

Következtetés

Ipari forgó gyűrűk Folytassa a fejlődést a nehéz gépek alapvető alkotóelemeként, a modern tervek pedig a terhelési képesség, a tartósság és az intelligens megfigyelési képességek határát tükrözik. Ezen kritikus alkatrészek megfelelő kiválasztása és karbantartása közvetlenül befolyásolja a berendezések feltöltési idejét és a tulajdonjog teljes költségét. Mivel a digitalizáció átalakítja az ipari berendezéseket, az elrontó gyűrűs technológia beágyazott érzékelőkkel és fejlett anyagokkal adaptálódik, hogy megfeleljen az egyre automatizált és adatközpontú műveletek igényeinek. A jövőbeli fejlemények valószínűleg a hosszabb szolgálati intervallumokra összpontosítanak a jobb felületi mérnöki és önellenőrző képességek révén, tovább megerősítve a nehéz ipari mozgás alapvető elősegítői szerepét.