A Jiangsu Manchen Transmission Technology Co., Ltd-t 2019-ben alapították. Megbízható három soros hengeres csapágy (13 sorozat) gyártó és szállító Kínában. Szintén professzionális szurkolót hordozó gyártó vállalkozás vagyunk, amely integrálja a tervezést, a kutatást és a fejlesztést, a gyártást és az értékesítést. A társaság Huangtu városában, a Jianyin City -ben, a Jiangsu tartományban található, nagyon kényelmes szállítással. A társaság érett műszaki feltételekkel és jól felszerelt berendezésekkel rendelkezik. Termékeit széles körben használják ipari robotokban, orvosi berendezésekben, mérnöki gépekben, kikötői gépekben, környezetvédelmi berendezésekben, fotovoltaikus iparban és más területeken. A vállalat mindig betartja a "Minőség első, Win hasznos együttműködésének" vállalati üzleti filozófiáját, hogy kiváló minőségű szolgáltatásokat és megbízható termékeket nyújtson az új és a régi ügyfelek számára. Biztosítson a vállalkozások számára a teljes megoldások széles skáláját, hogy javítsa a menedzsment szintet és a termelési kapacitást, hogy a vállalkozások mindig fenntarthassák a versenyképességet a heves piaci versenyen, és elérhessék a vállalkozások gyors és stabil fejlődését.

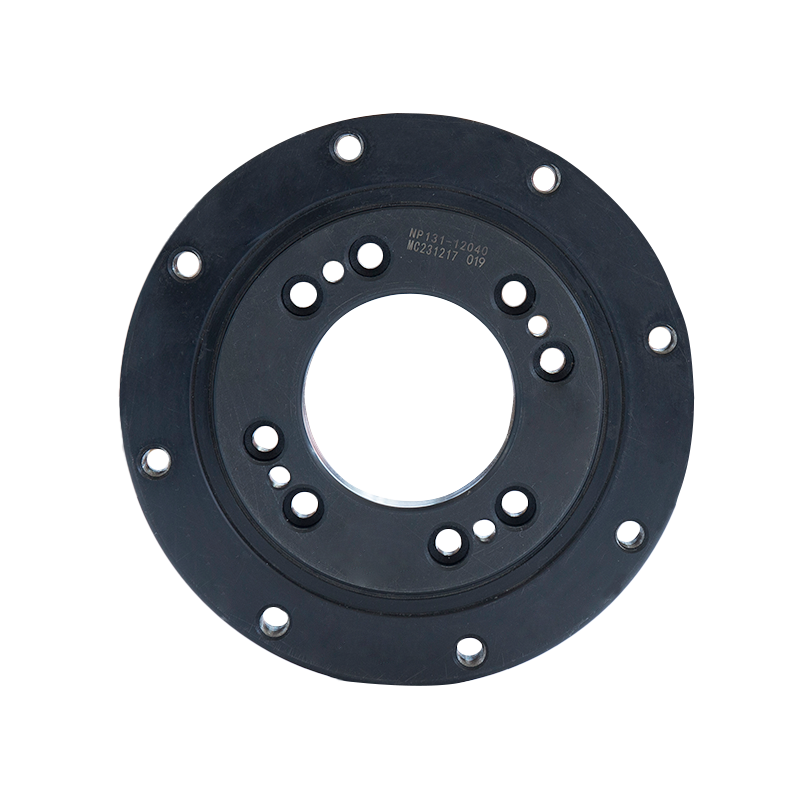

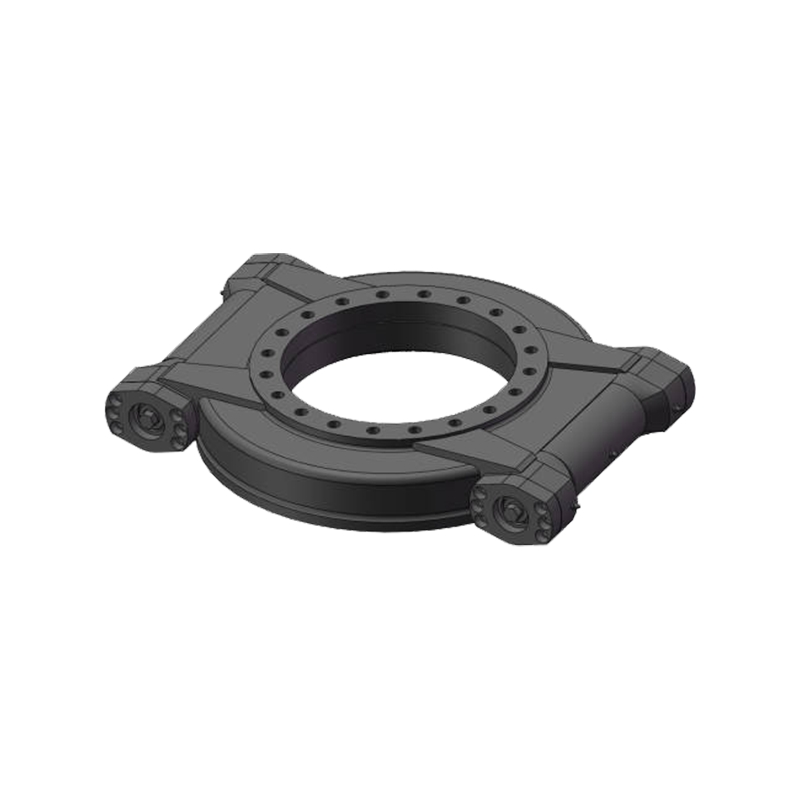

L-típusú egysoros golyócsapágy

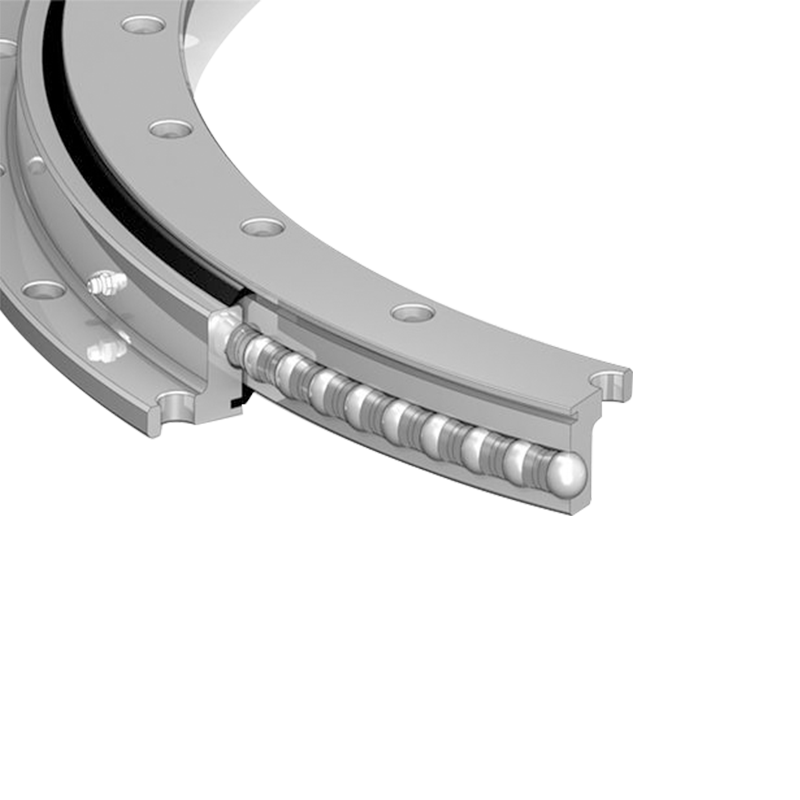

Az L-típusú egysoros golyócsapágy egy fejlett, nagy pontosságú csapágy, amelyet L alakú szerkezete és egysoros golyógörgő elem konfigurációja jellemez. Ez a kialakítás nemcsak a nagyobb terhelési kapacitással rendelkező terméket ruházza fel, amely képes ellenállni a különféle nagy teherbírású munkakörülményeknek a stabil berendezések működésének biztosítása érdekében, hanem lehetővé teszi az egysoros gömb konfigurációjának hatékony eloszlását, a kopás csökkentését és a termék szolgáltatási élettartamának jelentős kiterjesztését.

Az L-típusú egysoros golyócsapágy kialakítása kivételesen kompakt, csökkentve a berendezés teljes méretét és súlyát. Egyszerűsített szerkezeti kialakítása megkönnyíti a könnyebb telepítést és karbantartást, lehetővé téve a berendezések gyors összeszerelését és szétszerelését, ezáltal javítva a munka hatékonyságát az egysoros golyó-desithis sleing csapágy GN-nek, biztosítja az egységes terheléseloszlás és az erős terhelés-hordozó kapacitást. Akár az axiális, radiális vagy pillanatnyi terhelésekkel foglalkozik, az L-típusú, egysoros golyó-csapágyak kiemelkedő teljesítményt nyújtanak, így alkalmassá válik a nagy teherbírású munkakörülményekhez. Az acélgolyók gördülő érintkezési kialakítása minimalizálja a súrlódást a működés közben, ami simább sebességváltást eredményez. Ez csökkenti az energiaveszteséget, és csökkenti a berendezés zaját és rezgését, javítva a munkakörnyezet kényelmét.

Az L-típusú, egysoros golyóscsapágy számos alkalmazásban és erős alkalmazkodóképességgel rendelkezik, különféle forgóeszközökhöz, például toronydarukhoz, kotrókhoz, rakodókhoz és szélturbinákhoz. Akár az építőiparban, a bányászati gépekben vagy az energiaberendezésekben, az L-típusú egysoros golyó, amely a teljesítményben kiemelkedik.

Ennek a terméknek az egyedi tulajdonságai közé tartozik egy optimalizált golyópályát is, amely csökkenti a súrlódást és a kopást, simább működést és fokozott teljesítményt biztosítva. Az L-típusú, egysoros golyó-csapágy különböző méretben és konfigurációkban kapható, hogy megfeleljen az alkalmazási igényekhez, beleértve a testreszabott szerelési lyukakat és a sebességváltó lehetőségeit. A korrózióval és a környezeti tényezőkkel szembeni anyagokból gyártott anyagokból biztosítva, biztosítja a megbízható teljesítményt különböző működési körülmények között. További információkért vagy árajánlatokért kérjük, vegye fel a kapcsolatot velünk.

Műszaki tulajdonságok

Tartja a kapcsolatot

-

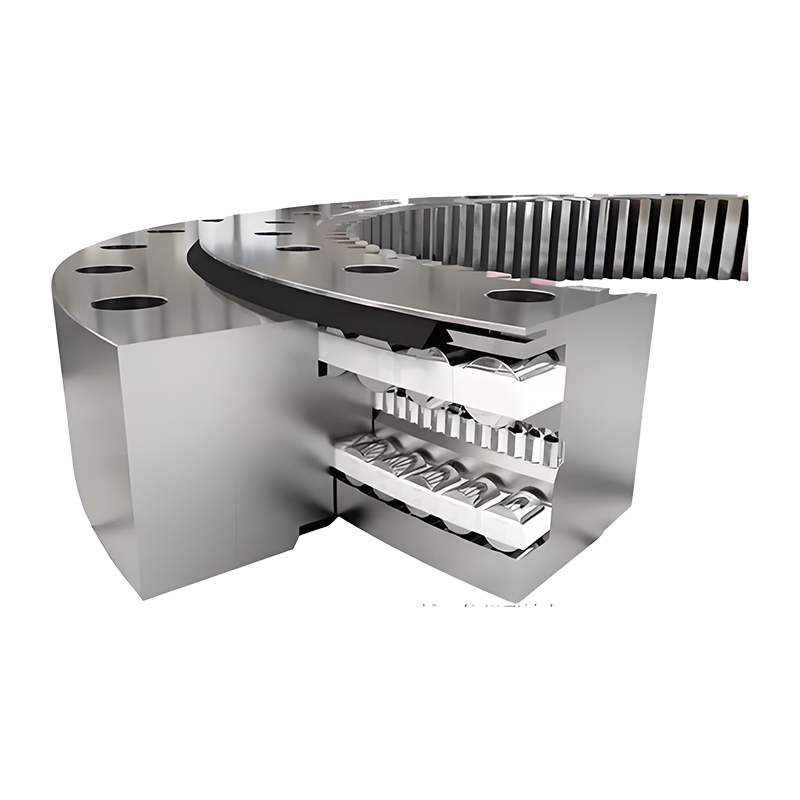

Megértés 13-as sorozatú háromsoros görgős csapágyak A 13-as sorozatú háromsoros görgős forgócsapágyakat úgy tervezték, hogy egyszerre kezeljék a nagy radiális, axiális és billenő nyomatéko...

További információ -

Bevezetés a Forgócsapágyak A forgócsapágyak kulcsfontosságú alkatrészei a gépekben, amelyek forgó mozgást igényelnek, miközben nagy terheket viselnek. Általában darukban, kotrógépekben, sz...

További információ -

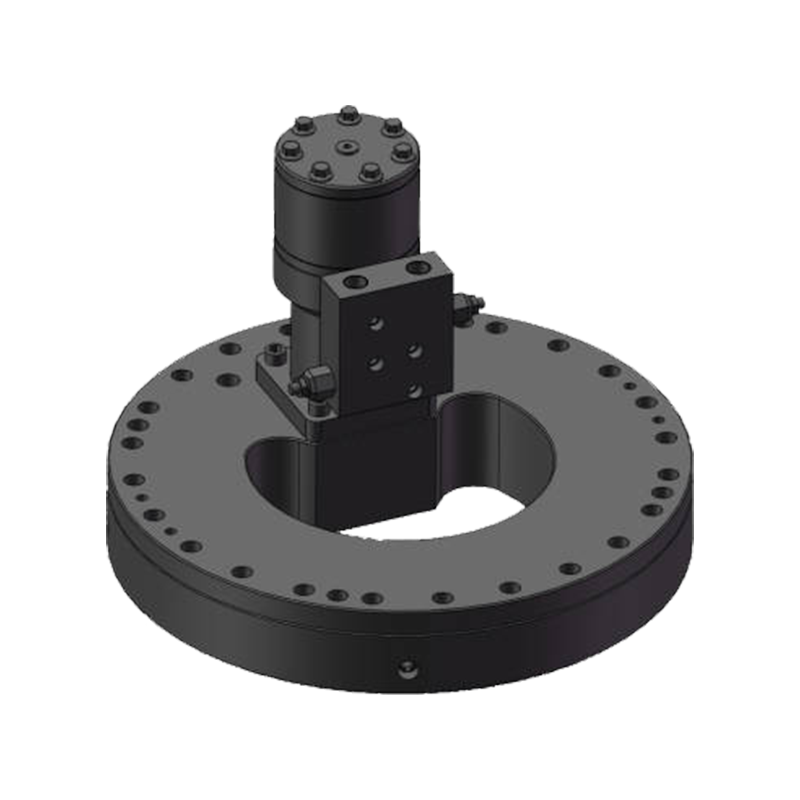

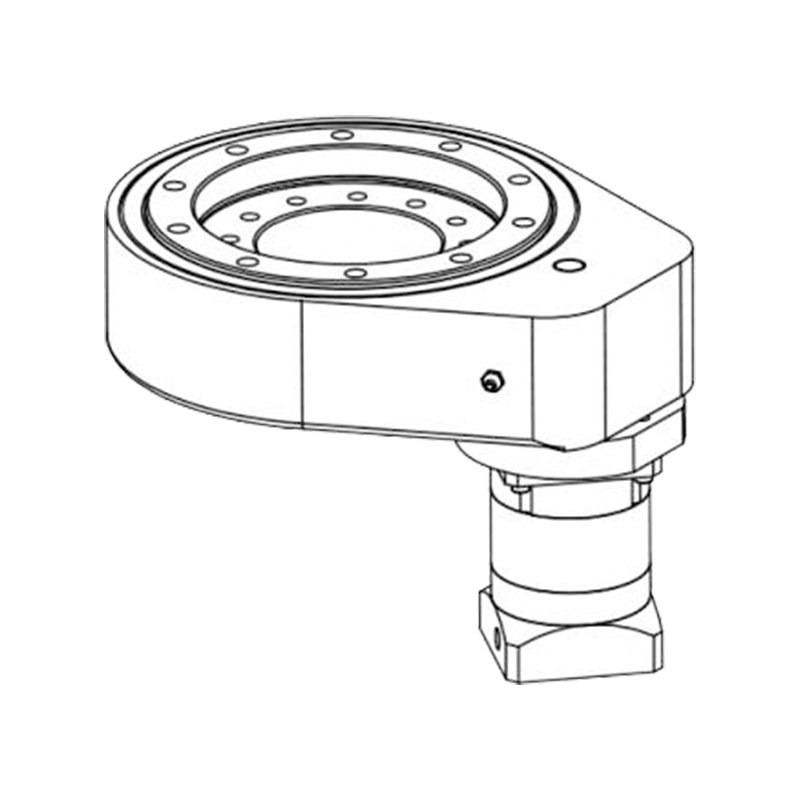

Bevezetés a forgó hajtásokba A forgó hajtások az ipari gépek kritikus alkatrészei, lehetővé téve a forgó mozgást és a pontos pozícionálást nagy terhelés mellett. A különböző típusok közül a függ...

További információ

Terméktudás

Különböző anyagok hatása az L-típusú, egysoros golyós csapágyak teljesítményére

A felépítéshez felhasznált anyagok L-típusú egysoros golyócsapágyak Jelentősen befolyásolja teljesítményüket, tartósságot, terhelési képességüket és a különféle alkalmazásokhoz való alkalmasságot. A különböző anyagok befolyásolják a tényezőket, mint például a kopásállóság, a korrózióállóság, a fáradtság élettartama és az általános megbízhatóság változó működési körülmények között. Íme egy áttekintés a különböző anyagok hatásáról az L-típusú, egysoros golyós csapágyak teljesítményére:

Csapágygyűrűk (belső és külső gyűrűk): A teljesítményre gyakorolt hatások: Nagy szilárdság és keménység: A 42CRMO acél kiváló szakítószilárdságot, szilárdságot és fáradtsággal szembeni ellenállást biztosít, amely elengedhetetlen a nagy sugárirányú és tengelyirányú terhelésekhez. Jog ellenállás: jó kopás ellenállás, a csapágy élettartamának javításához: a nagyhűtéshez vagy a nagy teherbírású alkalmazásokhoz: A kívánt keménységi szint elérése, rugalmasság biztosítva a csapágyak testreszabását az egyes alkalmazásokhoz. Kivételek: Noha jó teljes teljesítményt nyújt, további felszíni kezelést vagy bevonatot igényelhet a javított korrózióállósághoz agresszív környezetben. alternatív anyagok: 50mn (mangán acél)

A teljesítményre gyakorolt hatások: Nagy keménység és kopásállóság: Az 50 mn-es acél kiváló keménység és kopásállóság a hőkezelés után, így alkalmas nagy terhelésű és nagysebességű alkalmazásokra. További védőbevonatokra lehet szükség korrozív környezetben.

Hengeres elemek (golyók): Általános anyag: GCR15 (magas szén -dioxid -króm -csapágy acél) A teljesítményre gyakorolt hatások: Nagy keménység és gördülő fáradtság élettartama: A GCR15 nagy keménységéről és kiváló gördülő fáradtsági élettartamáról ismert, amely kritikus jelentőségű a kopás és a csapágyak élettartamának meghosszabbításához: a nagy pontosságú kapacitás és a nagy pontosságú, a csapágy simító forgása és a rebreszerzés javítása érdekében. Mind axiális, mind sugárirányú terhelés hatékonyan, sokoldalúvá téve az orvosi berendezésektől a mérnöki gépekig terjedő alkalmazásokhoz. Limitációk: hajlamos a korrózióra; Szükség lehet további bevonatokra vagy kenésre, hogy megakadályozzák a rozsda nedves vagy korrozív környezetben. Alternatív anyagok: kerámia golyók (például szilícium -nitrid, si₃n₄)

A teljesítményre gyakorolt hatások: Alacsony súrlódás és nagy sebesség: A kerámia golyók alacsonyabb súrlódást kínálnak, és nagyobb sebességgel működhetnek az acélgolyókhoz képest, alkalmas precíziós alkalmazásokra, például orvosi berendezésekre és robotikákra. Kevésbé alkalmas költségérzékeny alkalmazásokra.

Ketrec (rögzítő): Közös anyag: 20crmo (króm-molibdén acél) A teljesítményre gyakorolt hatások: Nagy szilárdság és keménység: Jó erőt és keménységet biztosít a gördülő elemek pozicionálásának és elválasztásának fenntartásához, biztosítva a következetes csapágyteljesítményt. Alapvető ellenállás: alkalmas a nagy terheléshez és a nagyfokú alkalmazásokhoz, csökkentve a ketrecek vagy kopás szempontjából.

Sokoldalúság: különféle alkalmazásokban használható, a nehéz gépektől a precíziós berendezésekig. Alternatív anyagok: poliamid (PA66), sárgaréz vagy bronz: A teljesítményre gyakorolt hatások: poliamid (PA66): Könnyű és alacsony súrlódást kínál, csökkentve a gördülő elemek kopását. Lehet, hogy alacsonyabb hőmérsékleti ellenállása és szilárdsága lehet a fém ketrecekhez képest. Brass/bronz: kiváló kopási ellenállást biztosít, és bizonyos mértékben önmagában is kenhet, így alkalmas az alacsony karbantartási igényű alkalmazásokhoz.

A sárgaréz ketrecek azonban súlyt és költségeket adhatnak a csapágyhoz. Keresztek: Általános anyag: Nitrilgumi (NBR) vagy fluorokarbon gumi (FKM/VITON) hatása a teljesítményre: Nitrilgumi (NBR): jó ellenállást biztosít az olajokkal, a zsírokkal és néhány vegyi anyaggal, megfelelő az általános alkalmazásokhoz. Azonban korlátozott hőmérsékleti ellenállással rendelkezik. Fluor-szénhidrogéngumi (FKM/VITON): Kiváló kémiai és magas hőmérsékleti ellenállást kínál, ideális olyan igényes környezethez, mint a fotovoltaikus ipar vagy a környezetvédelmi berendezések. A pecsétek megakadályozzák a szennyező anyagokat a csapágyba való belépéshez, a kenés fenntartásához, valamint a korrózió és a korrózió kiválasztásának csökkentése.

Alkalmazási környezet: A kemény környezetek, például a magas páratartalom, a por vagy a kémiai expozíció, korrózióálló anyagokat vagy kiegészítő bevonatokra lehet szükség. Töltési és sebességkövetelmények: Nagy terhelésű vagy nagysebességű alkalmazások részesülhetnek a keményebb anyagokból, például a GCR15 acél vagy kerámia gördülőelemek. Kerámia golyók). Karbantartás és kenés: Egyes anyagok, például a poliamid ketrecek vagy a kerámia golyók, csökkenthetik a karbantartási igényeket az ön kanyargó tulajdonságaik vagy a kopással szembeni ellenállás miatt.

Az L-típusú, egysoros golyócsapágyak anyagának megválasztása jelentősen befolyásolja teljesítményüket, tartósságot és alkalmasságot a különféle alkalmazásokhoz. A különféle anyagok hatásainak megértése lehetővé teszi a magatartás teljesítményének optimalizálását, a karbantartási követelmények csökkentését és a szolgáltatási élettartam kiterjesztését a különféle iparágakban.

Az alternatív anyagok felhasználásának előnyei és hátrányai az L-típusú egysoros golyócsapágyak csapágyához

Az anyagok választása a csapágygyűrűkhöz L-típusú egysoros golyócsapágyak befolyásolja teljesítményüket, tartósságot és alkalmasságot a különféle alkalmazásokhoz. Az alternatív anyagok használata konkrét előnyöket kínálhat, de bizonyos hátrányokkal is járhat. Íme egy áttekintés a különféle anyagok felhasználásának előnyeiről és hátrányairól:

Rozsdamentes acél (például 440c, 304) Előnyök: Korrózióállóság: A rozsdamentes acél kiválóan ellenáll a korróziónak és a rozsda ellen, így ideális a kemény környezetben való felhasználáshoz, például a tengeri vagy a vegyiparban. Good erősség: jó az erő és a szilárdság egyensúlyát, és a keménység és a szilárdság igénybevételéhez szükséges.

Hátrányok: Költség: A rozsdamentes acél általában drágább, mint a szokásos szén acélok. Lower keménysége: nem érheti el ugyanolyan keménységi szintet, mint a magas szén-dioxid-króm acélok, potenciálisan csökkentve a terhelés hordozó kapacitását és a kopás ellenállását. Munkahely: a gépek és a folyamat szempontjából nagyobb kihívás más anyagokhoz képest.

Alumíniumötvözetek (például 2024, 7075) Előnyök: Könnyű: Az alumíniumötvözetek sokkal könnyebbek, mint az acél, ami hasznos lehet az alkalmazásokban, ahol a súlycsökkentés kritikus. Korrózió ellenállás: jó ellenállás az oxidációhoz, és megfelelővé teszi őket mérsékelten korrozív környezetben történő felhasználásra. Könnyebb a gépekhez és a folyamatokhoz, összehasonlítva.

Hátrányok: Alacsonyabb szilárdság: Az alumíniumötvözetek alacsonyabb szakítószilárdsággal és keménységgel bírnak az acélhoz képest, ami korlátozhatja azok használatát a nagy terhelésű alkalmazásokban. Jogi ellenállás: Általában alacsonyabb kopási ellenállás, ami gyorsabb lebomláshoz vezethet nagy terhelés vagy csiszoló körülmények között. Termikus expanzió: A magasabb hőtágulási sebesség az acélhoz képest, amely befolyásolhatja a dimenziós stabilitást változó hőmérsékleti körülmények között.

Bronz (például foszfor bronz, alumínium bronz)

Előnyök: Jó kopásállóság: A bronz anyagok kiváló kopási ellenállást és önmegkenő tulajdonságokat mutatnak, csökkentve a gyakori kenés szükségességét. Korrózióállóság: Jó ellenállás a korrózióval, különösen a tengeri vagy kémiai környezetben.

Nagy terhelési kapacitás: képes kezelni a nagy terheléseket, és nyomás alatt jó szilárdságot biztosít.

Hátrányok: Költség: A bronz drágább lehet, mint a szokásos acél anyagok. Élelmező keménység: Általában alacsonyabb keménység a nagy szén-dioxid-kibocsátású acélokhoz képest, ami korlátozhatja a nagy kopás ellenállást igénylő alkalmazásokban való felhasználásukban. Súly: Nehezebb, mint az alumíniumötvözetek, ami a súlyérzékeny alkalmazások szempontjából megfontolhatja.

Kerámia anyagok (például szilícium -nitrid, cirkónium -os) Előnyök: Nagy keménység: A kerámia anyagok kiváló keménységgel bírnak, kiváló kopási ellenállást és kiterjesztett élettartamot biztosítanak. Kevés súrlódás: alacsony súrlódási együtthatókat kínál, amelyek javíthatják a csapágy hatékonyságát, és csökkenthetik az energiafogyasztást. Korrózió és kémiai ellenállás: Kiváló ellenállás a korrózióval, az oxidációval és a kémiai támadásokkal szemben.

Hátrányok: A törékenység: A kerámia törékenyebb, mint a fémek, így hajlamosak az ütközés vagy a sokkterhelés alatt történő repedésre vagy aprításra. Költség: Nagy költségek a fémekhez képest, így kevésbé alkalmasak azok szűk költségvetési korlátozással rendelkező alkalmazásokra. Komplexitás: összetett és drága gyártáshoz drága, ami növeli az átfutási időket és a költségeket.

Kompozit anyagok (például szénszálas megerősített polimerek, polimer mátrix kompozitok) Előnyök: Könnyű: A kompozitok nagyon könnyűek, amelyek hasznosak lehetnek a berendezés teljes súlyának csökkentéséhez. Készíthető tulajdonságok: A konkrét tulajdonságok elérése, például a nagy szilárdság-súlyosság aránya és az alacsony frekvenciakénti képességek elérése: általában a Corrosions.

Hátrányok: Magas költségek: Általában drágább, mint a hagyományos fémek, a komplex gyártási folyamatok miatt. Korlátozott terhelési kapacitás: Gyakran nem alkalmas rendkívül nagy terhelésű alkalmazásokra, mivel a terheléskapacitás korlátozásai vannak a fémekhez képest. Kezelési aggodalmak: Néhány kompozitnak alacsonyabb tartósság lehet szélsőséges körülmények között vagy nehéz mechanikai stressz esetén.

Az L-típusú, egysoros golyócsapágyak csapágygyűrűinek megfelelő anyag kiválasztása az alkalmazás konkrét követelményeitől függ, ideértve a terhelési kapacitást, a környezeti feltételeket, a költségkorlátozásokat és a kívánt teljesítményjellemzőket. Mindegyik anyagnak megvan a maga előnyei és hátrányai, és a választást ezeknek a tényezőknek a csapágy működési igényeivel kapcsolatos alapos értékeléssel kell irányítani.