Ipari forgógyűrűk: A nehéz forgás énekeletlen hősei

2025.08.15

2025.08.15

Ipari hírek

Ipari hírek

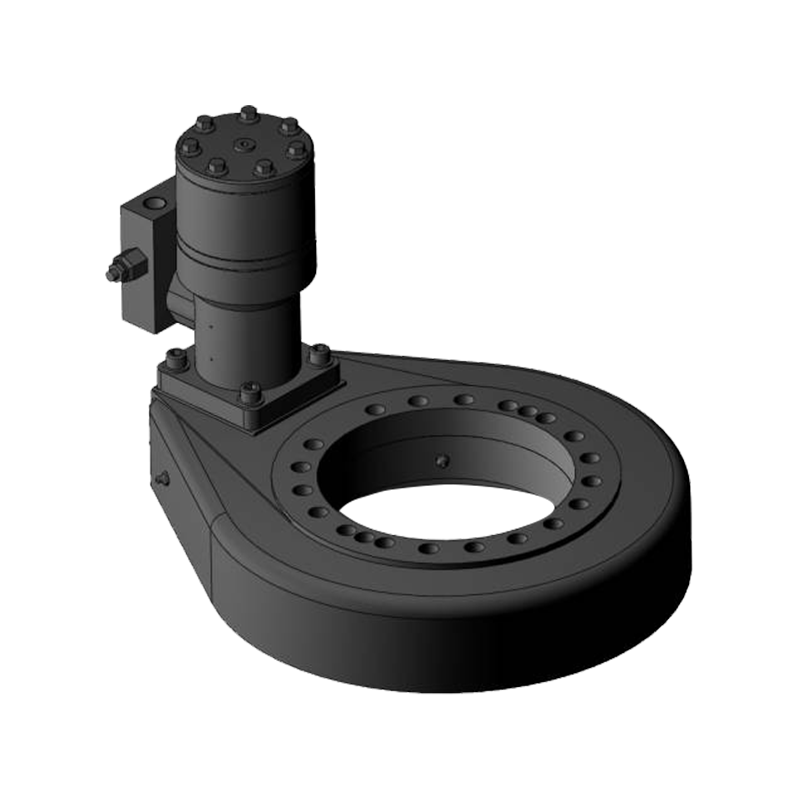

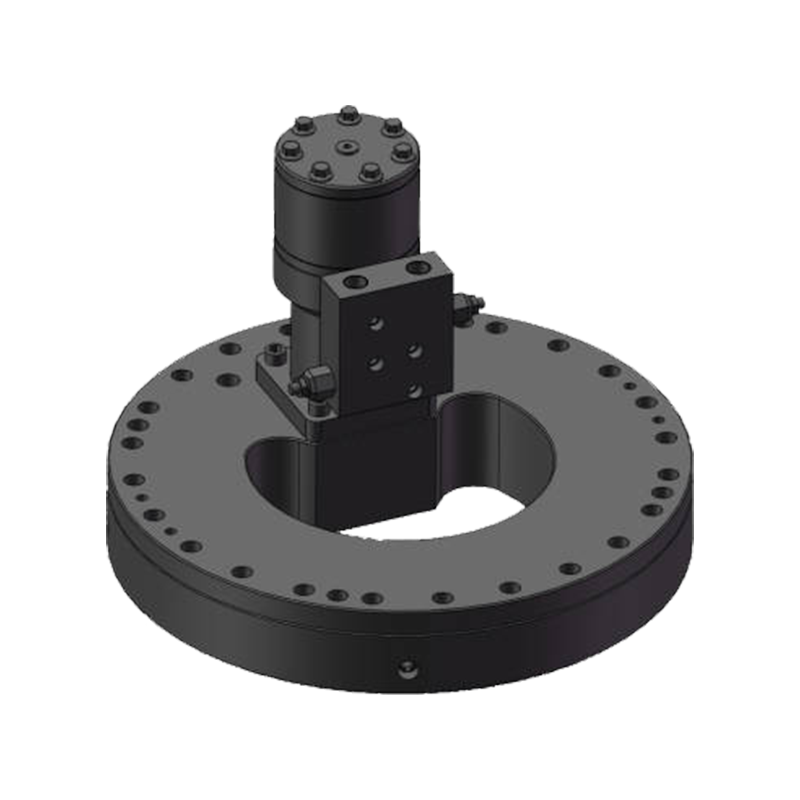

Az ipari gépek világában, ahol a hatalmas rakományok találkoznak a precíz mozgással, egy alkatrész a kritikus tényező: a Ipari forgógyűrűs csapágy . Sokkal több, mint egy egyszerű csapágy, ez a robusztus, forgó gerinc, amely lehetővé teszi a daruk kilengését, a kotrógépek az ásást, a szélturbinák a szél követését és a radarrendszerek a horizont pásztázását. Ezek a magasan megtervezett gyűrűk a csendes igáslovak, amelyek megkönnyítik a sima, szabályozott forgást extrém terhelések és zord körülmények között.

Az alapvető csapágyakon túl: a forgógyűrű meghatározása

Az ipari forgógyűrű (más néven forgócsapágy, forgótányér csapágy vagy forgócsapágy) egy nagy átmérőjű gördülőelemes csapágy, amelyet kezelni terveztek. egyidejűleg :

-

Axiális terhelések: A forgástengellyel párhuzamosan ható erők (mint a daru gém súlya).

-

Radiális terhelések: A tengelyre merőlegesen ható erők (mint a szél oldalra lökése a turbina gondolán).

-

Felborulás pillanatai: Olyan erők, amelyek hajlamosak megbillenteni vagy megdönteni a szerkezetet (nagy kihívás az olyan alkalmazásokban, mint a kotrógépek vagy a nehézemelők).

A kisebb csapágyakkal ellentétben a forgógyűrűket jellemzően egyedi tervezésűek vagy kiterjedt katalógusokból választják ki, hogy megfeleljenek az alkalmazás konkrét terhelésének, méretének, környezeti és szerelési követelményeinek. Közvetlenül a gép szerkezetébe integrálódnak, gyakran maguk is elsődleges szerkezeti elemként szolgálnak.

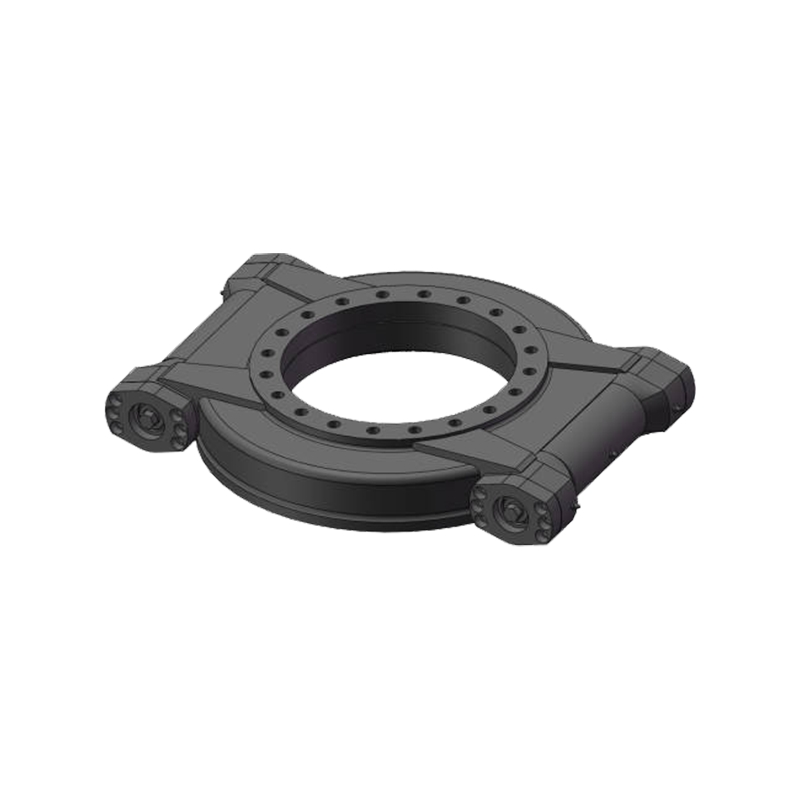

A mag anatómiája és funkciója

Míg a kialakítások eltérőek, a kulcselemek határozzák meg az ipari forgógyűrűket:

-

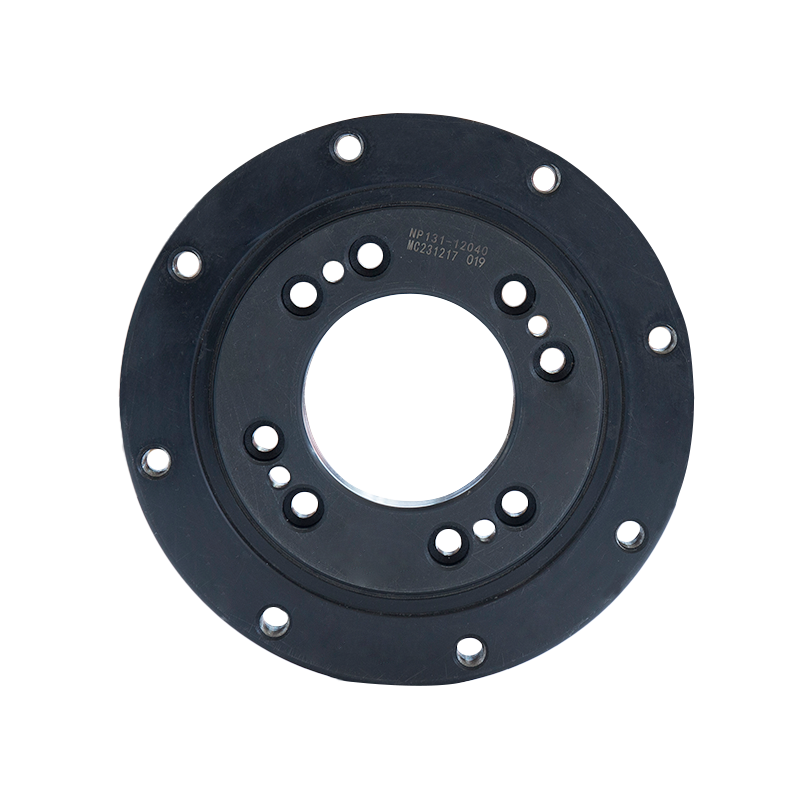

Gyűrűk: Két koncentrikus gyűrű (belső és külső), általában nagy szilárdságú, kovácsolt ötvözött acélból. Az egyik gyűrű jellemzően fogaskerékfogakkal rendelkezik (belső vagy külső) a meghajtó mechanizmusokhoz.

-

Gördülő elemek: Golyók vagy görgők (hengeres vagy kúpos), amelyek átadják a terhelést a gyűrűk között. Az elrendezés határozza meg a csapágy típusát és teherbíró képességeit.

-

Versenypályák: Precíziós megmunkálású hornyok a gyűrűkön, ahol a gördülőelemek futnak. A hőkezelés (indukciós edzés) biztosítja a tartósságot.

-

Tömítések: Kritikus a szennyeződések (por, víz, szemcse) kizárásához és a kenés megtartásához. Többféle tömítési lehetőség létezik a különböző környezetekhez.

-

Kenőrendszer: A zsírzószerelvények és -csatornák biztosítják a gördülő elemek és a futópályák megfelelő kenését a hosszú élettartam és a zökkenőmentes működés érdekében. Gyakoriak a központi önkenőrendszerek.

-

Szerelési furatok: Menetes vagy sima furatok mintája mindkét gyűrűn a biztonságos rögzítéshez a gép tartó- és forgó szerkezetéhez.

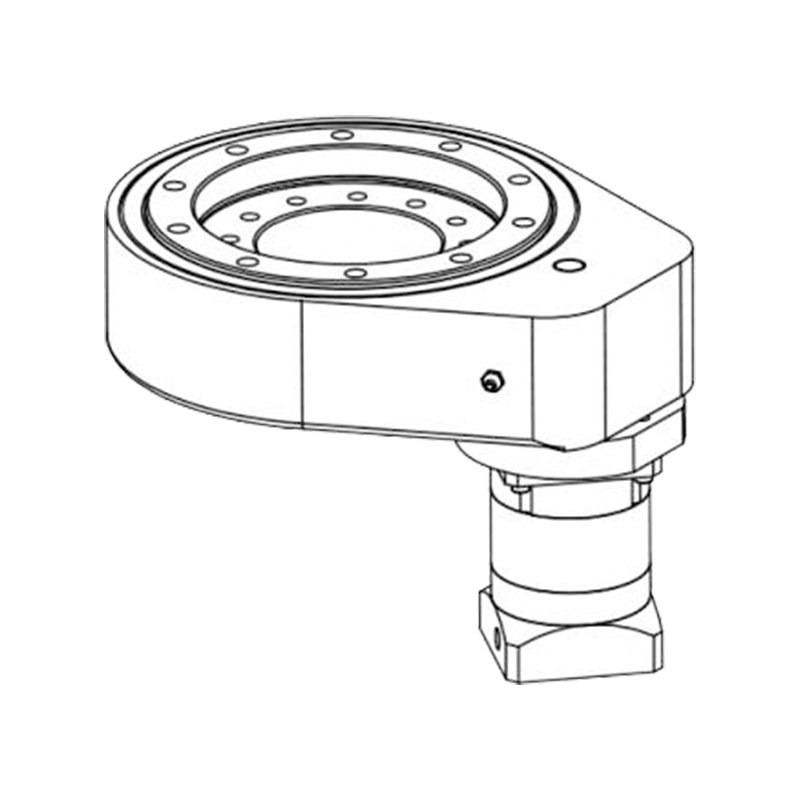

Domináns típusok: A tervezés és a terhelés összehangolása

A két legelterjedtebb konfiguráció a következő:

-

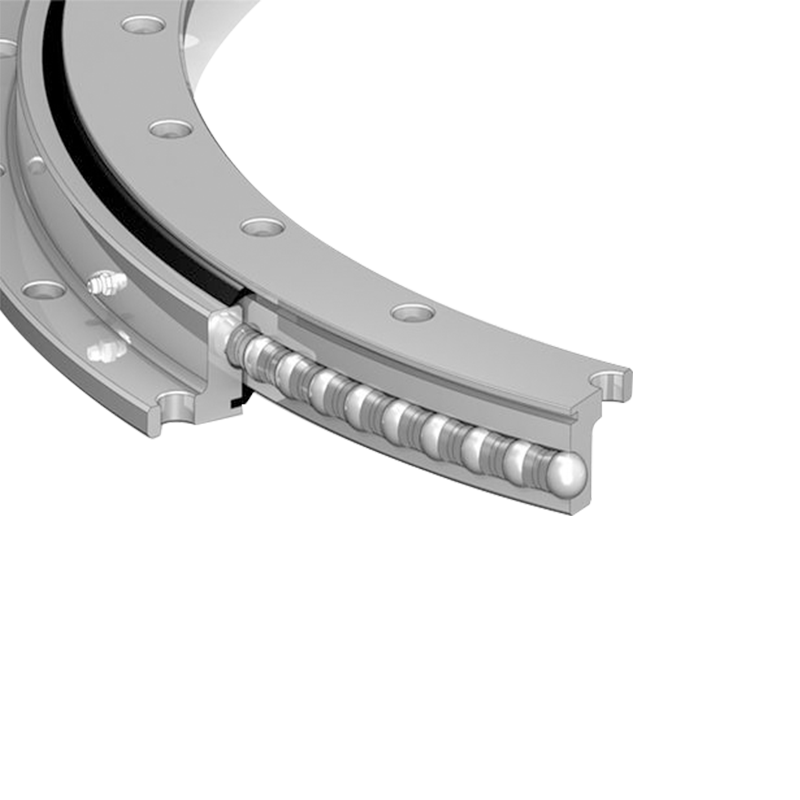

Egysoros négypontos érintkező golyóscsapágy:

-

Szerkezet: Egysoros golyók futnak egy gótikus ívű versenypályán.

-

Képesség: Kiválóan kezeli a kombinált axiális, radiális és nyomatékos terheléseket egyidejűleg. Rendkívül kompakt kialakítás.

-

Ideális: Mérsékelt terhelések, kompaktságot igénylő alkalmazások (daruk, könnyű kotrógépek, anyagmozgató forgótányérok, orvosi szkennerek).

-

-

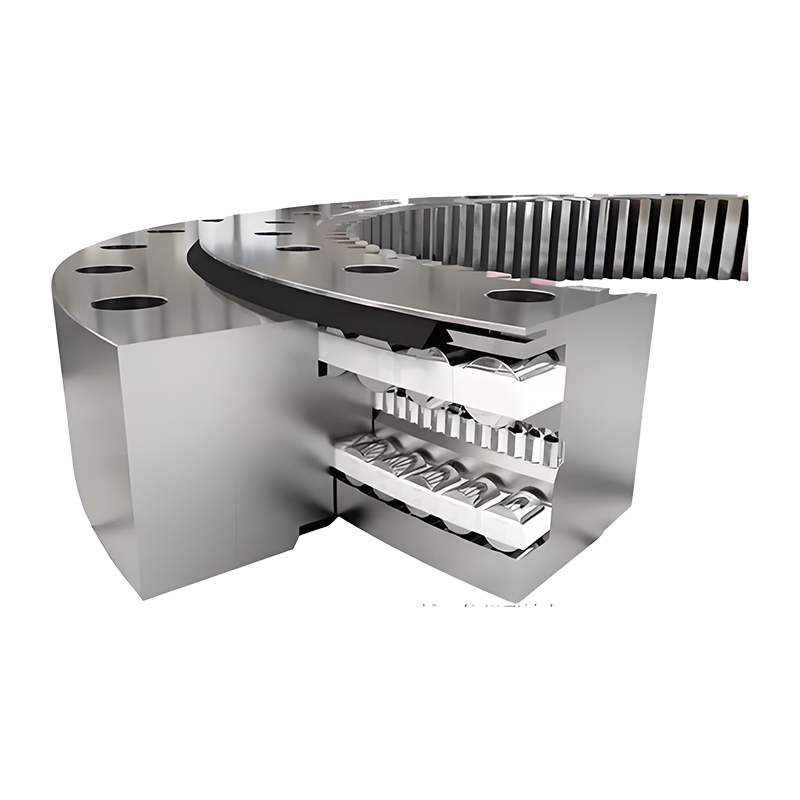

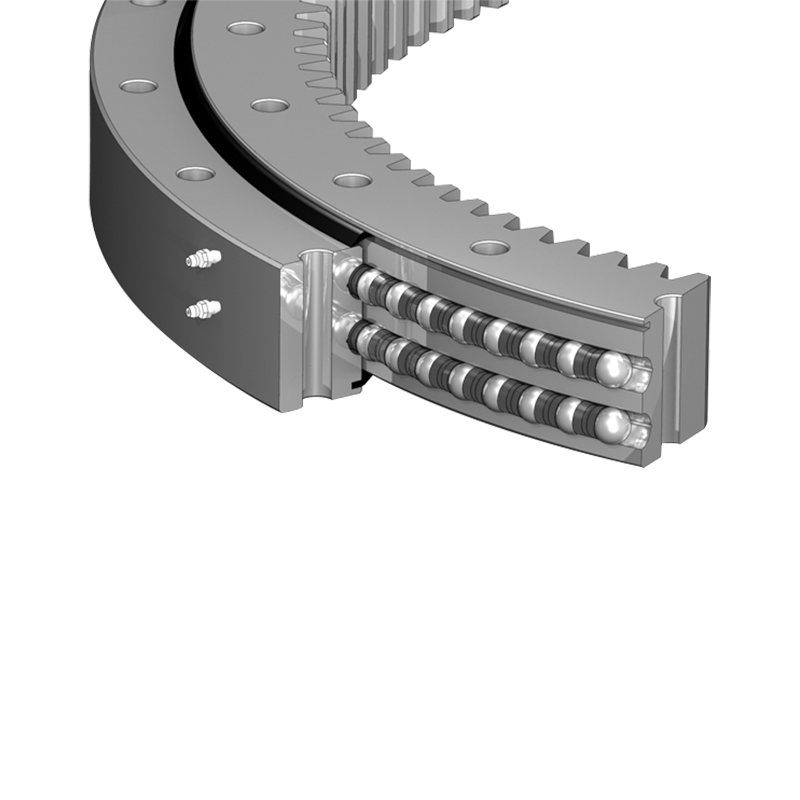

Keresztezett gördülőcsapágy:

-

Szerkezet: Két hengeres görgőkészlet merőlegesen (keresztezve) elhelyezve a gyűrűk között. A görgők irányt váltanak.

-

Képesség: Kiváló merevség és nagyon nagy nyomatéki teherbírás a görgők vonalérintkezésének köszönhetően. Hatékonyan kezeli a nagy axiális és nyomatékos terheléseket.

-

Ideális: Nagy pontosságú alkalmazások, nagyon nagy nyomatéki terhelések, maximális merevséget igénylő helyzetek (nehéz kotrógépek, robotkarok, precíziós forgóasztalok, alagútfúró gépek, nagy radar talapzatok).

-

További változatok közé tartozik a kétsoros golyó, a háromsoros henger (extrém nagy terheléshez) és a speciális kialakítások.

Hol fordulnak: Kritikus ipari alkalmazások

A forgógyűrűk nélkülözhetetlenek a nehéziparban:

-

Építőipar és bányászat:

-

Kotrógépek (gém lengő, házforgatás)

-

Mobildaruk (gém lengés, felső szerkezet forgása)

-

Toronydaruk (fúvóka és ellenrúd elfordítása)

-

Betonszivattyúk (keret csuklós)

-

Bányászati lapátok és húzókötelek

-

-

Szélenergia:

-

Yaw Systems: A teljes gondola elforgatása a széllel szemben.

-

Pitch Systems: Az egyes lapátok szögének beállítása (kisebb gyűrűk).

-

-

Anyagkezelés:

-

Kikötői daruk (Ship-to-Shore, RTG)

-

Felrakó/visszanyerő

-

Forgó targoncák és komissiózók

-

Automatizált raktározási lemezjátszók

-

-

Védelem és repülés:

-

Radar és parabolaantenna talapzatok

-

Rakétavető tornyok

-

Fegyvertornyok

-

Repülőgép rakodógépek

-

-

Ipari gépek:

-

Hegesztő pozícionálók és manipulátorok

-

Indexelő táblázatok (CNC, összeszerelés)

-

Robotkarok (nagy teherbírású ízületek)

-

Orvosi képalkotó berendezések (CT, PET szkennerek)

-

Csomagoló és feldolgozó berendezések

-

Főbb jellemzők és kiválasztási tényezők

A megfelelő forgógyűrű kiválasztása kiemelten fontos a biztonság, a teljesítmény és a hosszú élettartam szempontjából. A kritikus tényezők közé tartoznak:

-

Terhelési besorolások: Dinamikus és statikus axiális, sugárirányú és pillanatnyi kapacitások (általában ISO 281 vagy hasonló szerint határozzák meg).

-

Merevség: Terhelés alatti deformációval szembeni ellenállás (a pontosság szempontjából kulcsfontosságú).

-

A hajtómű specifikációi: Modul, fogak száma, pontossági fokozat (ha hajtott).

-

Méretek és méretek: Furatátmérő, teljes magasság, csavarkör.

-

Anyag és keményedés: Acélminőség, futópálya keménység (pl. HRC 58-62).

-

Tömítés: IP besorolás (Ingress Protection), tömítőanyag kompatibilitás.

-

Kenés: Típus, intervallumok, módszer (kézi, automatikus kenés).

-

Környezeti feltételek: Hőmérséklet-tartomány, por, víz, vegyszerek, sópermet.

-

Felszerelés: Interfész kialakítása, csavarkövetelmények, előfeszítési szempontok.

-

Tanúsítványok: Iparspecifikus szabványok (pl. DNV-GL offshore-hoz, AGMA a fogaskerekekhez).

A forgás jövője: A forgógyűrűs technológia trendjei

Az innováció továbbra is feszegeti a határokat:

-

Speciális anyagok és bevonatok: Jobb kopásállóság, korrózióvédelem és kifáradási élettartam.

-

Integrált érzékelés (IoT): Rezgés-, hőmérséklet-, terhelés- és kenési érzékelőkkel felszerelt csapágyak, amelyek lehetővé teszik az előrejelző karbantartást.

-

Továbbfejlesztett tömítési megoldások: Továbbfejlesztett anyagok és kialakítások a hosszabb élettartam érdekében extrém körülmények között (mélybányászat, offshore).

-

Könnyűsúlyozás: Optimalizált tervezés végeselem-elemzés (FEA) és fejlett anyagok felhasználásával a súly csökkentése érdekében az erő feláldozása nélkül.

-

Megnövelt pontosság: Olyan igényes alkalmazásokhoz, mint a robotika és a nagy pontosságú gyártás.

-

Fókuszban a fenntarthatóság: Hosszabb élettartam, újragyártási programok és környezetbarát kenőanyagok.

Következtetés: A sarkalatos pont

Az ipari forgógyűrűk nem csupán alkatrészek; ezek azok az alapvető forgáspontok, amelyekre hatalmas erők és kritikus mozgások támaszkodnak. Robusztus kialakításuk, precíziós tervezésük és óriási teherbíró képességük pótolhatatlanná teszi a világunkat építő, tiszta energiát termelő és igényes ipari feladatokat ellátó nehézgépeket. Típusuk, képességeik és kiválasztási kritériumaik megértése elengedhetetlen a mérnökök és a kezelők számára egyaránt. Ahogy a gépek egyre nagyobbak, intelligensebbek és zordabb környezetben is működnek, a forgógyűrűs technológia folyamatos fejlődése biztosítja, hogy továbbra is a modern ipar megbízható, forgó alapja maradjon. A nagy forgási sebesség meghatározásakor a megfelelő forgógyűrű kiválasztása nem csupán mérnöki döntés – ez a biztonság, a megbízhatóság és a működési siker iránti elkötelezettség.