Hogyan lehet optimalizálni az üreges forgó platformok forgási sebességét és pontosságát a nagy pontosságú alkalmazásokhoz?

2025.04.18

2025.04.18

Ipari hírek

Ipari hírek

A forgási sebesség és a pontosság optimalizálása üreges forgó platformok A magas pontosságú alkalmazásokhoz számos tervezési és mérnöki tényezőre kell figyelmet fordítani. Így lehet elérni ezt az optimalizálást:

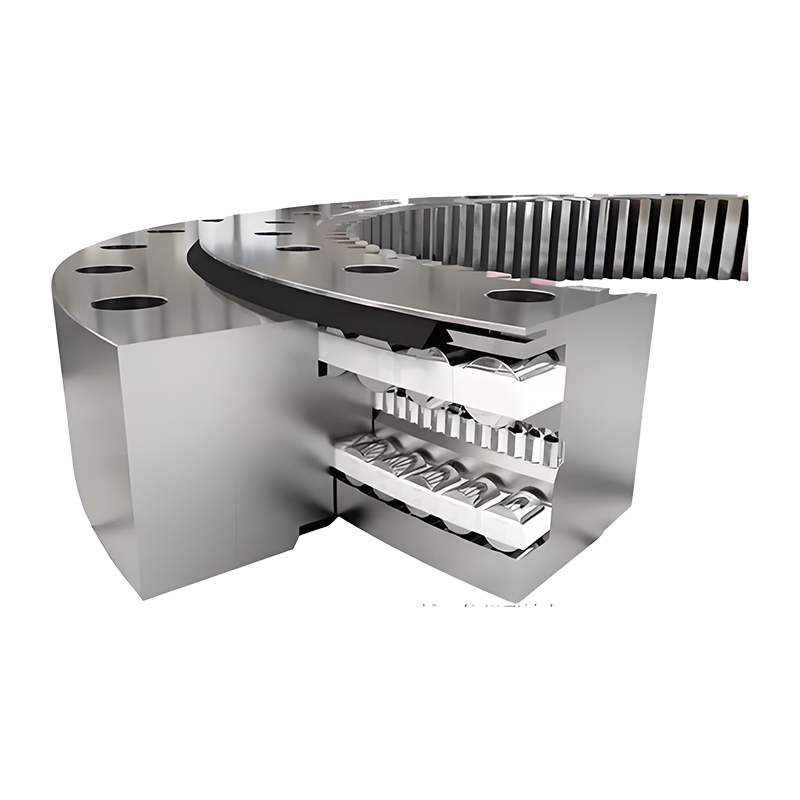

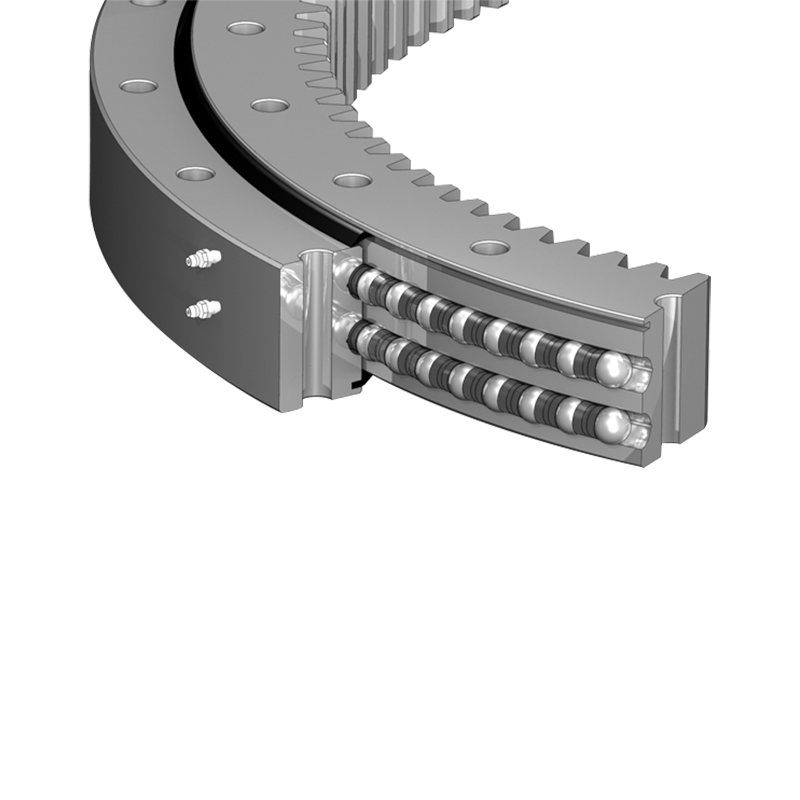

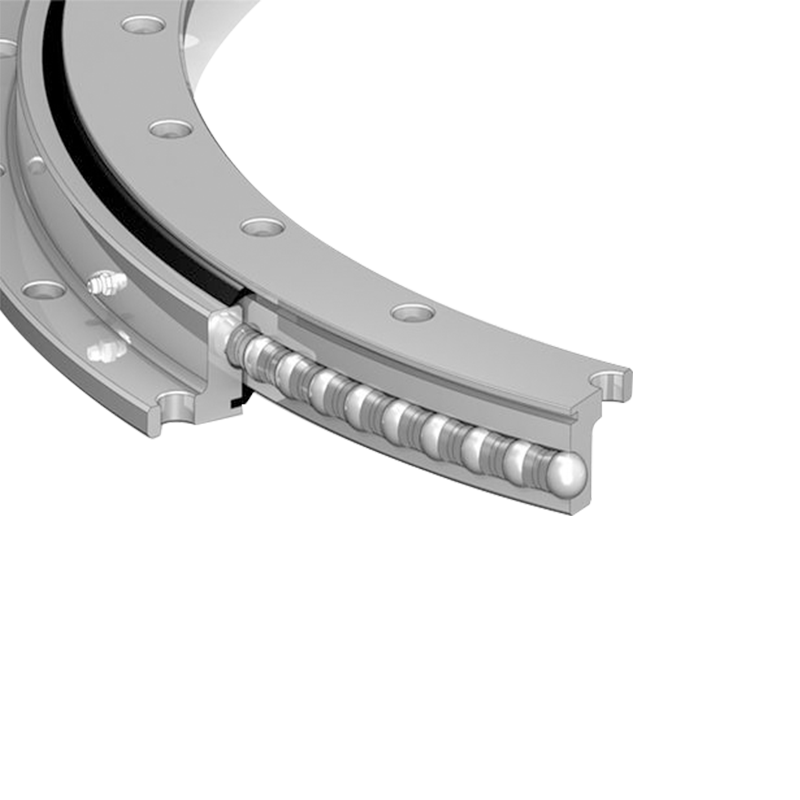

1. Pontossági csapágyak

-

Kiváló minőségű csapágyak: A precíziós csapágyak megválasztása elengedhetetlen a súrlódás minimalizálásában és a sima forgás biztosításában. A kerámia vagy hibrid csapágyak, amelyek kerámia és acél kombinációjából készülnek, kiváló pontosságot, csökkent kopást és nagyobb sebességű képességeket kínálnak a hagyományos fémcsapágyakhoz képest.

-

Előzetes csapágyak: Az előterhelés alkalmazása a csapágyakra minimalizálhatja a tengelyirányú lejátszást és javíthatja a platform stabilitását. Ez elősegíti a pontosabb mozgás elérését is, különösen a nagyobb forgási sebességnél.

2. Meghajtó rendszerek

-

Szervo motorok: A nagy pontosságot igénylő alkalmazások esetén a szervo motorok vagy a léptetőmotorok használata pontosabban vezérelheti a forgási sebességet és a pozicionálást. Ezek a motorok képesek finom beállításokra és következetes forgási sebességekre, amelyek nélkülözhetetlenek a nagy pontosságú feladatokban.

-

Zárt hurkú vezérlőrendszerek: Egy zárt hurkú vezérlőrendszer, amely folyamatosan figyeli és beállítja a motor sebességét, megőrizheti a kívánt forgási sebességet, akár változó terhelések mellett is. Ez biztosítja a folyamatos pontosságot a platform működésének során.

-

Sebességváltó vagy redukciós sebességváltó rendszerek: Ha a forgó platformon lassabb sebességgel kell forognia, de nagy nyomatékkal és pontossággal, akkor a sebességváltó megfelelő redukciós arányával történő integrálása lehetővé teszi a forgási sebesség és a helyzet pontosságának finom vezérlését.

3. Visszajelzés és érzékelők

-

Kódolók: A nagy felbontású optikai vagy mágneses kódolók visszajelzést adnak a forgó platform helyzetéről és sebességéről, lehetővé téve a valós idejű beállításokat a pontosság fenntartása érdekében. Ezek a kódolók észlelhetik a helyzet és a sebesség perc változásait, lehetővé téve a platform teljesítményének finomhangolását.

-

Lineáris változó differenciális transzformátor (LVDT): A rendkívül nagy pontosságú alkalmazásokhoz az LVDT-k felhasználhatók a platform helyzetének vagy mozgásának bármilyen eltolódásának megfigyelésére. Ezek az érzékelők szubmikron szintű visszajelzést adhatnak a platform forgásáról.

-

Zárt hurkú visszacsatolási rendszerek: Ezek a motorok és kódolókkal integrált rendszerek lehetővé teszik a folyamatos beállítást annak biztosítása érdekében, hogy a forgási sebesség és a helyzet nagy pontossággal maradjon a művelet során.

4. Szerkezeti tervezés és anyagválasztás

-

Alacsony súlyú és nagy szilárdságú anyagok: Az olyan anyagok, mint az alumíniumötvözetek, a szénszálak vagy a könnyű fémek felhasználása a platform szerkezetéhez segít csökkenteni a tehetetlenséget, ami javíthatja mind a sebességet, mind a pontosságot. Ezek az anyagok hozzájárulnak a rezgés csökkentéséhez és a dinamikus válasz fokozásához a forgás során.

-

A deformáció minimalizálása: A platform szerkezeti integritásának biztosítása elengedhetetlen a pontosság fenntartásához. Robusztus, merev anyagok és gondos kialakítás használata a platform hajlításának vagy megsemmisítésének csökkentése érdekében, minimalizálja a lehetséges hibaforrásokat a nagysebességű forgás során.

5. Rezgéscsillapítás

-

Csillapító rendszerek: A rezgés jelentős tényező lehet, amely befolyásolja a pontosságot, különösen a nagy forgási sebességnél. A csillapító rendszerek, például a viszkoelasztikus anyagok, a rezgés -izolátorok vagy az aktív csillapító eszközök beépítése csökkentheti a külső rezgések és a belső rezgések hatásait.

-

Kiegyensúlyozás: A platform megfelelő kiegyenlítése elengedhetetlen, mivel még a kis egyensúlyhiányok is rezgésekhez vezethetnek, amelyek rontják a pontosságot. A dinamikus kiegyensúlyozás a gyártási folyamat során biztosítja, hogy a platform minden forgási sebességnél zökkenőmentesen működjön.

6. Hőgazdálkodás

-

Hűtési rendszerek: A nagy forgási sebesség hőt generálhat, ami hőtágulást okozhat, befolyásolva a pontosságot. Az aktív hűtőrendszerek (például ventilátorok vagy folyadékhűtés) vagy passzív hűtési technikák (például hűtőbordák) használata megakadályozhatja, hogy a hőhatások befolyásolják a platform teljesítményét.

-

Termikus kompenzáció: Néhány nagy pontosságú forgó platformot olyan anyagokkal terveztek, amelyek alacsony hőtágulási koefficienseket tartalmaznak, vagy olyan rendszerekkel, amelyek kompenzálhatják a hőmérséklet által kiváltott változásokat, biztosítva, hogy a platform pontosságot tartson a változó hőmérsékleti körülmények között is.

7. Vezérlőszoftver és algoritmusok

-

Speciális vezérlő algoritmusok: A motoros sebességet, nyomatékot és a valós idejű visszacsatoláson alapuló, a motor sebességét, nyomatékát és helyzetét beállító kifinomult algoritmusok bevezetése optimalizálhatja a forgási sebességet és biztosíthatja a pontos vezérlést. Ezek az algoritmusok segítenek csökkenteni a külső zavarok, a súrlódás és a terhelési variációk által okozott hibákat.

-

PID (arányos-integrális-származék) kontroll: A PID vezérlőhurkok finomhangolása jobb irányítást biztosíthat a sebesség és a helyzet felett, a kis hibák valós időben történő kijavításával és az általános pontosság javításával. Ezek a vezérlőrendszerek folyamatosan beállítják a paramétereket, hogy minimalizálják a kívánt és a tényleges forgás közötti hibát.

8. Forgásstabilitás

-

Giroszkópos hatások: A nagy forgási sebesség olyan giroszkópos hatásokat okozhat, amelyek befolyásolhatják a mozgás pontosságát. Ezeknek a hatásoknak a megtervezés révén történő ellensúlyozása (például ellensúlyok vagy stabilizáló rendszerek használata) segít megőrizni a platform stabilitását és forgási pontosságát.

-

Dinamikus kiegyensúlyozás: Az üreges forgó platform kialakításának biztosítania kell, hogy a tömeg eloszlása kiegyensúlyozott legyen, mivel az egyensúlyhiány centrifugális erőkhez vezethet, amelyek negatívan befolyásolják a pontosságot és a zökkenőmentes működést nagy sebességgel.

9. Kenés

-

Fejlett kenési rendszerek: A megfelelő kenés elengedhetetlen a súrlódás és a mozgó alkatrészek, különösen a nagy forgási sebesség mellett. Kiváló minőségű kenőanyagok használata és ellenőrzött módon történő alkalmazásuk (például automatikus kenési rendszerek révén) biztosítja a következetes teljesítményt és a hosszú élettartamot.

-

Grease vs olaj: A nagysebességű alkalmazásokhoz a megfelelő kenés-olaj vagy zsír-kiválasztása a viszkozitáson, a hőstabilitáson és az operatív környezettel való kompatibilitáson alapul, a sima és pontos mozgás fenntartása érdekében.

10. Integráció a külső rendszerekkel

-

Szinkronizálás más berendezésekkel: Egyes alkalmazásokban az üreges forgó platformokat szinkronizálni kell más gépekkel vagy robotkarokkal. A kommunikációs protokollok vagy a hálózati vezérlőkkel való kompatibilitás és a külső rendszerekkel (például szállítószalagok vagy CNC gépek) szinkronizálásának biztosítása segíti a pontos mozgást és működést.